El ciclo

PHRA (planificar-hacer-revisar-actuar).

Deming también introdujo el Ciclo Deming, una de las herramientas

vitales para asegurar el mejoramiento continuo. El destacó la

importancia de la constante interacción entre investigación,

diseño, producción y ventas en la conducción de

los negocios de la compañía. Para llegar a una mejor calidad

que satisfaga a los clientes, deben recorrerse constantemente las cuatro

etapas, con la calidad como criterio máximo. Después, este

concepto de hacer girar siempre la rueda de Deming se extendió a

todas las fases de la administración. En esta forma, los ejecutivos

japoneses reconstruyen la rueda de Deming y la llaman ciclo PHRA, para

aplicarla a todas las fases y situaciones. El ciclo PHRA son una serie

de actividades para el mejoramiento.

“ Planificar” significa estudiar la situación actual, definir

el problema, analizarlo, determinar sus causas y formular el plan para el mejoramiento.

“ Hacer” significa ejecutar el plan;

“ Revisar” significa ver o confirmar si se ha producido la mejoría

deseada y,

“Actuar” significa institucionalizar el mejoramiento como una nueva

práctica para mejorarse, o sea, estandarizar. No puede haber mejoramientos

en donde no hay estándares.

Tan pronto como se hace un mejoramiento se convierte en un estándar

que será refutado con nuevos planes para más mejoramientos.

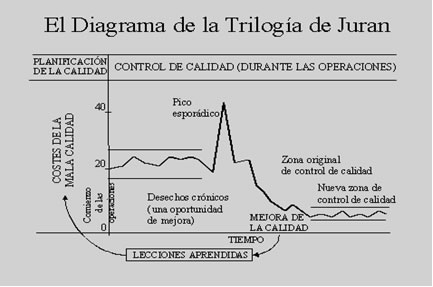

1.

Planeación

de la calidad

2. Control de la calidad

3. Mejoramiento de la calidad

Los tres procesos se relacionan entre sí.

Todo comienza con la planificación de la calidad. El objeto de

planificar la calidad es suministrar a las fuerzas operativas los medios

para obtener productos que puedan satisfacer las necesidades de los clientes.

Una vez que se ha completado la planificación, el plan se pasa

a las fuerzas operativas en donde ocurre la producción. Luego

se analiza que cambios se le deben hacer al proceso para obtener una

mejor calidad.

En la planificación de la calidad se desarrollan los productos

y procesos necesarios para satisfacer las necesidades de los clientes.

La planificación de la calidad se explica en el siguiente diagrama

de flujo.

Juran no hace énfasis en los problemas que pueden presentarse,

sino en las herramientas para cualquier tarea de una empresa y así solucionarlos.

Al

terminar la segunda guerra mundial, Japón era un país

sin futuro claro. Ciento quince millones de personas habitaban

un archipiélago de islas de pocos recursos naturales, sin

materia prima, sin energía y con escasez de alimentos.

La industria japonesa era desastrosa, ni los mismos orientales

querían

sus productos faltos de calidad y diseño.

En 1949 se formó la JUSE (Unión Japonesa de Científicos

e Ingenieros). Ésta se da a la tarea de desarrollar y difundir

las ideas del Control de Calidad en todo el país.

El Dr. William Edwards Deming [1] era uno de los grandes expertos de

control de calidad que había desarrollado una metodología

basada en métodos estadísticos. Deming insistía

en no describir funciones cerradas, suprimir objetivos numéricos

, no pagar por horas, romper las barreras departamentales y dar mas participación

a las ideas innovadoras de los trabajadores.

En 1950 Deming fue invitado a Japón para enseñar el control

de calidad estadístico en seminarios de ocho horas organizados

por la JUSE. Como resultado de su visita se crea el premio Deming.

En 1954 es invitado por la JUSE Joseph M. Juran [2] para introducir un

seminario sobre la administración del control de calidad. Esta

fue la primera vez que el CC fue tratado desde la perspectiva general

de la administración. Los aportes de Juran junto con los de Deming

fueron tomados en Japón, para reestructurar y reconstruir su industria,

e implantados como lo que ellos denominaron “Administración

Kaizen”. La mejora continua se transforma en la clave del cambio,

en la principal estrategia del management japonés, y comienza

a reemplazar en ese sentido a la inspección tradicional de productos.

Ishikawa [3] tuvo también una participación determinante

en el movimiento de control de calidad en el Japón. Introdujo

el concepto de "Control de Calidad en toda la Compañía",

el proceso de auditoria para determinar si una empresa era apta para

recibir el Premio Deming, los Círculos de Calidad [4] y los Diagramas

de Causa y Efecto.

El legado de Deming, Juran e Ishikawa ha cruzado las fronteras y su reconocimiento

mundial se hizo evidente en los años ochenta, con la transformación

de Japón y su mérito de haberse convertido en la primera

potencia económica del planeta.

Concepto

La palabra Kaizen proviene de la unión de dos vocablos japoneses:

KAI que significa cambio y ZEN que quiere decir bondad.

La esencia del Kaizen es sencilla y directa: Kaizen significa mejoramiento.

Más aún, significa mejoramiento progresivo, continuo, que

involucra a todos en la organización –alta administración,

gerentes y trabajadores-. Kaizen es asunto de todos. La filosofía

Kaizen supone que nuestra forma de vida –sea nuestra vida en el

trabajo, vida social o vida familiar- merece ser mejorada de manera constante.

Todas las personas tienen un deseo instintivo de mejorarse.

Kaizen es un enfoque humanista, porque espera que todos participen en él.

Está basado en la creencia de que todo ser humano puede contribuir

a mejorar su lugar de trabajo, en donde pasa una tercera parte de su

vida.

Kaizen es una estrategia dirigida al consumidor para el mejoramiento.

Comienza comprendiendo las necesidades y expectativas del cliente para

luego satisfacerlas y superarlas. Se supone que a la larga todas las

actividades deben conducir a una mayor satisfacción del cliente.

Debemos entender que Kaizen es un camino, un medio, y no un objetivo

en sí mismo, es una manera de hacer las cosas, una forma de gestionar

la organización.

Típicamente en una compañía hay dos tipos de actividades.

Por un lado tenemos actividades que agregan valor, por el cual los clientes

están dispuestos a pagar; y el resto es lo que llamamos muda o

desperdicio, y es todo aquello que el cliente no paga. El Kaizen se basa

en detectar y eliminar todas aquellas actividades que no agregan valor

a la compañía.

El mensaje de la estrategia [5] Kaizen es que no debe pasar un día

sin que se haya hecho alguna clase de mejoramiento en algún lugar

de la compañía. A los ingenieros de las plantas japonesas

con frecuencia se les previene, “No habrá ningún

progreso si ustedes continúan haciendo las cosas de la misma manera

todo el tiempo”. [6]

Kaizen y la Administración.

La

percepción

japonesa de la administración tiene dos componentes principales:

el mantenimiento y el mejoramiento. El mantenimiento se refiere

a las actividades dirigidas a mantener los estándares [7]

actuales mediante entrenamiento y disciplina. El mejoramiento se

refiere a mejorar los estándares actuales, o sea, establecer

estándares mas altos. Así la percepción japonesa

de la administración se reduce a un precepto: mantener y

mejorar los estándares.

Un trabajador no especializado que trabaja en una máquina, puede

dedicar todo su tiempo a seguir las instrucciones. Sin embargo, en tanto

llega a ser más eficiente en su trabajo, comienza a pensar en

el mejoramiento. Empieza a contribuir con mejoras en la forma de hacer

su trabajo, a través de sugerencias.

El mejoramiento puede dividirse en Kaizen e innovación [8]. Kaizen

significa pequeñas mejoras realizadas en el statu quo [9], supone

un progreso gradual, lento y a menudo invisible, con efectos que se sienten

a largo plazo. La innovación significa una mejora drástica

como resultado de una inversión más grande en nueva tecnología

y equipo, o la introducción de los últimos conceptos administrativos,

know hows y técnicas de producción, excluyendo así los

elementos humanos. Un ejemplo de esto es la Reingeniería [10].

Mientras kaizen es un proceso continuo, la innovación es por lo

general un fenómeno de una sola acción. La diferencia entre

los dos conceptos opuestos, puede ser comparada con una escalera y una

rampa.

Una de las cosas bellas de Kaizen es que no requiere necesariamente una

técnica sofisticada o tecnología avanzada, sólo

se necesitan técnicas sencillas como las siete herramientas [11]

del control de calidad. Con frecuencia todo lo que se necesita es sentido

común. Tampoco requiere una inversión necesariamente grande

para implementarse, sí requiere una gran cantidad de esfuerzo

continuo y dedicación de todos en la compañía. Por

eso Kaizen está orientado a las personas, en tanto que la innovación

está orientada a la tecnología y al dinero. Es en extremo

difícil aumentar las ventas un 10%, pero no es tan difícil

disminuir los costos un 10% para lograr un efecto todavía mejor.

Hay tres tipos de empresas: las que hacen que las cosas pasen; las que

miran como las cosas pasan y las que se preguntan que habrá pasado.

Las peores compañías son las que no pueden hacer nada sino

mantenimiento, queriendo decir que no hay impulso interno para Kaizen

o para la innovación; el cambio es impuesto a la organización

por las condiciones del mercado y la competencia, y la administración

no sabe a donde ir.

Kaizen no reemplaza ni excluye la innovación. Más bien,

los dos son complementarios, son ingredientes inseparables del progreso.

Idealmente la innovación debe principiar después que Kaizen

haya sido agotado y Kaizen debe continuar tan pronto como se inicie la

innovación. El trabajo de la alta administración es mantener

el equilibrio entre el Kaizen y la innovación y nunca olvidar

la búsqueda de oportunidades innovadoras.

Kaizen,

Administración orientada al Proceso.

Kaizen ha generado una forma de pensamiento orientada al proceso,

ya que los procesos deben ser mejorados antes de que se obtengan

resultados

mejorados. Además Kaizen está orientado a las personas

y por lo tanto apoya y reconoce los esfuerzos de las mismas. Esto está en

agudo contraste con las prácticas administrativas de revisar estrictamente

el desempeño de las personas sobre la base de los resultados y

no recompensar el esfuerzo hecho. Podemos llamar a los criterios orientados

a los procesos criterios P y a los criterios basados en los resultados

criterios R.

El Japón es una sociedad orientada al proceso. Para citar un ejemplo,

el deporte nacional del Japón es el sumo. En cada torneo existen

tres recompensas además del campeonato del torneo: un premio por

desempeño notable, un premio por habilidad y un premio por el

espíritu de pelea. El premio por espíritu de pelea es otorgado

al luchador que ha peleado excepcionalmente duro durante los 15 días

del torneo más allá de su record de triunfos y derrotas.

Ninguno de estos premios está basado en los resultados. Sin embargo,

esto no quiere decir que el triunfo no cuente en el sumo, solo que, como

vemos, el triunfo no lo es todo ni lo único que cuenta.

La estrategia de Kaizen se esfuerza por dar atención íntegra

tanto al proceso como al resultado, estableciendo sistemas separados

de recompensas, tanto para los criterios P como para los criterios R.

Para los criterios R recompensas financieras y para los criterios Preconocimientos

y honores relacionados con el esfuerzo realizado. Por ejemplo, en la

compañía Toyota, la recompensa mas codiciada es el Premio

Presidencial que no es dinero, sino una pluma fuente otorgada al ganador

por el presidente de la compañía.

Kaizen

y el Control Totla de la Calidad

Al hablar de calidad se tiende a pensar en término de calidad

del producto. Se debe entender el significado de calidad en su sentido

más amplio, ya que la calidad está asociada no solo con

los productos y servicios, sino también con la forma en que la

gente trabaja, la forma en que las máquinas son operadas y la

forma en que se trata con los sistemas, procedimientos e información.

Una compañía capaz de crear calidad en su personal ya está a

medio camino de producir artículos de calidad.

Desde comienzos de siglo se entendía la calidad como el “Grado

en que un producto cumplía con las especificaciones técnicas

que se habían establecido cuando fue diseñado”. La

real academia española define la calidad como el “Conjunto

de cualidades que constituyen la manera de ser de una persona o cosa”.

Desde el significado inicial de calidad, como atributos del producto,

hasta el actual, aplicado a todas las actividades de la empresa, se ha

recorrido un largo camino.

El control de calidad surge a principios del siglo XX donde Frederick

Taylor padre de la administración científica origina un

nuevo concepto en la producción, al descomponer el trabajo en

tareas individuales, separando las tareas de inspección de las

de producción, y el trabajo de planificación del de ejecución.

Fundamentaba su teoría en que los capataces y operarios de aquel

entonces no tenían los conocimientos necesarios para poder decidir

cómo debía hacerse el trabajo, ni siquiera sabían

en qué consistía un día de labor en su industria.

Así, los capataces y operarios debían conformarse con realizar únicamente

los planes preparados por otros. El control de calidad se centraba en

inspeccionar el producto terminado y separar aquel que es aceptable según

unos estándares del que no lo es.

Posteriormente se introduce la estadística a la inspección,

reduciendo los costos al evitar controlar el 100 % de las piezas. Sin

embargo, se advirtió que la inspección por sí sola

no hacía nada para mejorar la calidad del producto y que ésta

debería integrarse en la etapa de producción. Realizando

controles intermedios en el proceso, se evitaba procesar un producto

que ya llevaba implícito el defecto por el cual se iba a rechazar

al final. Por ello se pasó de la inspección final del producto

terminado al control de la calidad en las diferentes fases del proceso.

Luego se vio que era más fiable y suponía un menor costo

controlar el proceso que el producto. Con este enfoque se logró extender

el concepto de calidad a todo el proceso de producción, lográndose

mejoras significativas en términos de calidad, reducción

de costos y de productividad.

El problema con este concepto tradicional de la calidad es el de centrarse

en la corrección de errores después de hechos; esta filosofía

de comprobar y arreglar después no sólo permite la existencia

de errores sino que además los incorpora al sistema. Pero la Calidad

Total se centra en conseguir que las cosas se hagan bien a la primera.

La calidad se incorpora al sistema. Los llamados niveles de calidad aceptables

se vuelven cada día más inaceptables. Así se propicia

producir con calidad y no controlar la calidad, ya que ésta es

una actividad costosa que no agrega valor. La calidad no se controla,

se hace. Controlar la calidad significa que nos proponemos detectar lo

que está mal hecho, fuera de explicarlo y corregirlo. Si la calidad

se hace no es necesario emplear esfuerzo y dinero en corregirla.

Las metodologías y herramientas que inicialmente se aplicaron

al entorno de producción han transcendido hacia todos los ámbitos

de la empresa, dando lugar al modelo de gestión que se conoce

como Calidad Total o CTC y que podemos definir como un “Conjunto

de acciones extendidas a toda la organización que tiene como objetivo

proporcionar productos y servicios innovadores que satisfagan plenamente

los requerimientos de nuestros clientes y empleados, de las entidades

implicadas financieramente y de toda la sociedad en general”. Es

por esto que la calidad pasa a ser un modelo de gestión empresarial,

una filosofía, una cultura, que persigue la satisfacción

de las necesidades de cliente (interno / externo), a través de

la mejora continua. Los clientes ya no son sólo los Usuarios últimos

de los bienes y servicios que vendemos, ahora el término se amplía

para incluir la idea de Cliente Interno, o sea, las personas de la organización

a quienes pasamos nuestro trabajo. Se debe pensar que el siguiente proceso

es el cliente. Con este concepto obviamente todo el mundo en la organización

se convierte en cliente de alguien; es más adquiere un carácter

dual de ser Cliente y Proveedor a la vez.

El concepto de Calidad Total, ha permitido uniformizar el concepto de

calidad definiéndola en función del cliente y evitando

así diversidad de puntos de vista como sucedía en la concepción

tradicional. De una manera sencilla podemos decir que en la expresión

Calidad Total, el término Calidad significa que el Producto o

Servicio debe satisfacer las necesidades del cliente; y el término

Total que dicha calidad es lograda con la participación de todos

los miembros de la organización y comprende todos y cada uno,

de los aspectos de ésta. Es por esto que términos como

CTC o Calidad Total significan actividades de Kaizen en toda la compañía,

y han llegado a ser casi sinónimos de Kaizen.

Kaizen

y la Producción Justo A Tiempo(JIT)

El JIT es un sistema para el control de la producción y el inventario.

Su objetivo es un procesamiento continuo, sin interrupciones, de la producción.

Supone la minimización del tiempo total necesario desde el comienzo

de la fabricación hasta la facturación.

Fue ideado por Taiichi Ohno, vicepresidente de Toyota Motors por ese

entonces y nació de la necesidad de desarrollar un sistema para

fabricar pequeñas cantidades de muchas clases distintas de automóviles.

El JIT está orientado a mejorar los resultados de la empresa a

través de la eliminación de todas aquellas actividades

que no agregan valor.

La producción JIT es un método mediante el cual el plazo

de producción se reduce notablemente, haciendo que todos los procesos

produzcan las piezas necesarias en el tiempo necesario. En el sistema

de producción convencional, el proceso anterior suministra las

piezas al proceso siguiente (push through). Ohno invirtió esto,

de manera que cada etapa regresa a la etapa anterior a retirar las piezas,

basados en que la línea de montaje final es la que puede saber

con precisión los momentos precisos y cantidades de piezas necesarias.

Es, por lo tanto, un sistema basado en el tirón de la demanda

(pull through). Existen diversas formas de implantar este sistema, la

más conocida es el Kamban.

Kamban significa letrero o etiqueta y se utiliza como herramienta de

comunicación en este sistema. Se fija en partes específicas

de la línea de producción y significa la entrega de una

cantidad dada. El mismo puede regresarse cuando las partes han sido utilizadas

para servir como un registro del trabajo hecho y como un pedido para

nuevas partes.

Jidohka [13] es una palabra usada para máquinas diseñadas

para detenerse automáticamente cuando se presenta un problema. Ésta

es una característica básica del sistema de producción

de

Toyota. Cada vez que se produce un trabajo defectuoso, la máquina

se detiene y todo el sistema deja de trabajar, forzando la atención

inmediata del problema, la investigación de sus causas y su corrección,

de manera que no vuelva a ocurrir la misma dificultad. El trabajador

no tiene que atender la máquina cuando está funcionando

en forma adecuada, sólo cuando se detiene. Jidohka logra que un

trabajador se haga cargo de muchas máquinas a la vez, mejorando

así su productividad, expansión de responsabilidades y

sus habilidades.

En los sistemas avanzados esto se acompaña con una forma especial

de distribución de la maquinaria, ya que no se utiliza la clásica

distribución en línea recta donde máquinas con funciones

idénticas son localizadas juntas en un área denominada

departamento. Se reemplaza la clásica distribución por

lo que se conoce con el nombre de células de producción. Éstas

contienen máquinas que se agrupan en familias en forma de celdas

o herraduras (U) y se disponen para que puedan desarrollarse una variedad

de operaciones secuenciales. Cada célula es instalada para producir

un producto particular o familia de productos. De esta manera permite

al operario ahorrar tiempo en desplazamientos innecesarios al acortar

la línea de montaje.

La mayor fuente de retrasos en los procesos convencionales de fabricación

surge al producir cantidades de productos en exceso de la demanda. Con

el JIT no se optimiza el tamaño de los inventarios, se minimizan

tratando de reducir los tiempos alistamiento [14] a cero. Los inventarios

son vistos como una forma de desperdicio, una suma de problemas, causas

de retrasos y señales de ineficiencia. En el sistema de producción

convencional se aprecian las existencias como medio para absorber problemas

y fluctuaciones de demanda (sistema “por si acaso”).

Cuando los productos se fabrican en pequeños lotes y fluyen continuadamente

de un estadio a otro, las piezas defectuosas se detectan mucho antes.

Al reducir inventarios emergen muchos problemas que habían permanecido

ocultos (de calidad, cuellos de botella, coordinación, suministradores

no confiables).

La esencia del JIT es que el fabricante no mantiene mucho inventario

en existencia, confía en sus proveedores (lo cual supone mayor

dependencia hacia éstos) para entregar las partes justo a tiempo

para que sean montadas. Es por esto que las relaciones con los proveedores

son vitales, puesto que este sistema exige no solo una calidad permanente

sino también precisión en la entrega.

El Enfoque

Kaizen para la resolución de problemas

El punto de partida para el mejoramiento es reconocer la necesidad.

Esto viene del reconocimiento de un problema. Si no se reconoce ningún

problema, tampoco se reconocerá la necesidad de mejoramiento.

La complacencia y confianza exagerada son los archienemigos de Kaizen.

El sentimiento japonés de imperfección quizá sea

el que proporcione el ímpetu para Kaizen.

En las situaciones diarias de la administración, el primer instinto

al enfrentarse con un problema es ocultarlo o ignorarlo en vez de encararlo

con franqueza. Esto sucede porque un problema es un problema y nadie

desea ser acusado de haberlo creado. Además, está en la

naturaleza humana no querer admitir que se tiene un problema, ya que

admitir los problemas equivale a confesar fracasos o debilidades. Sin

embargo, recurriendo al pensamiento positivo, podemos convertir cada

problema en una valiosa oportunidad para el mejoramiento. Existe un refrán

entre los que practican el CTC en el Japón, de

que los problemas son las llaves del tesoro oculto.

Un término muy popular en las actividades de CTC en el Japón

es warusa-kagen, que se refiere a cosas que en realidad no son problemas

pero que no son correctas por completo, o sea, cosas que no van del todo

bien. Dejadas sin atender, pueden dar lugar a problemas serios. Debe

estimularse al trabajador para que identifique y reporte tal warusa-kagen

al jefe, quien debe recibir bien el reporte. En vez de culpar al mensajero,

la administración debe estar contenta de que se haya señalado

el problema cuando aún era menor y debe dar la bienvenida a la

oportunidad de mejoramiento.

Kaizen y el Sistema de Sugerencias

La administración japonesa hace un esfuerzo concertado para involucrar

a los empleados en Kaizen a través de las sugerencias ya que un

trabajador pensante es un trabajador productivo.

Las sugerencias sirven para llenar el vacío entre la capacidad

de los trabajadores y el trabajo. Son un signo de que el trabajador tiene

más habilidad de la que se requiere para el trabajo. Proporciona

a los trabajadores la oportunidad de hablar con sus supervisores y entre

ellos mismos y es un apoyador de la moral.

Con frecuencia el número de sugerencias se fija en la pared del

lugar de trabajo para estimular la competición entre los trabajadores.

La introducción y dirección de Kaizen debe ser de arriba

hacia abajo. Pero las sugerencias deben ser de abajo hacia arriba, puesto

que las sugerencias más específicas para el mejoramiento

por lo general vienen de las personas que están más cerca

del problema y más en contacto con los clientes.

El movimiento

de los cinco pasos de Kaizen(5s).

Para que las personas adopten el Kaizen, es preciso crear las condiciones

que eviten la desmotivación y faciliten la realización

del trabajo. Por lo tanto, es necesario por un lado mejorar físicamente

el ambiente de trabajo, aplicando técnicas como por ejemplo las

5S; y por otro lado eliminar todos los demás factores que causan

desmotivación.

Los cinco pasos del housekeeping son los siguientes:

Seiri: Cuando menos es mas

Diferenciar entre elementos necesarios e innecesarios en el gemba] y

eliminar estos últimos. Un método práctico y fácil

consiste en retirar cualquier cosa que no se vaya a utilizar en los próximos

30 días. Con frecuencia, seiri comienza con una campaña

de etiquetas rojas que se colocan sobre los elementos que consideran

como innecesarios. Al final de la campaña de etiquetas rojas,

todos los gerentes -incluidos el presidente y el gerente de planta lo

mismo que los administradores del gemba- deben reunirse y echar un buen

vistazo al montón de suministros y trabajos en proceso y comenzar

a llevar a cabo el kaizen para corregir el sistema que dio lugar a este

despilfarro.

Seiton: Un lugar para cada cosa y cada cosa en su lugar

Disponer en forma ordenada todos los elementos que quedan después

del seiri, para minimizar el tiempo de búsqueda de manera que

puedan ser utilizadas cuando se necesiten.

Seiso: limpiar el entorno de trabajo

Mantener limpias las máquinas y los ambientes de trabajo. También

hay un axioma que dice que seiso significa verificar. Un operador que

limpia una máquina puede descubrir muchos defecto de funcionamiento

(máquina cubierta de aceite, hollín y polvo; fuga de aceite;

una grieta; tuercas y tornillos flojos).

Seiketsu: mantener la limpieza de la persona

Extender hacia uno mismo el concepto de limpieza y practicar los tres

pasos anteriores en forma continua y todos los días.

Shitsuke: autodisciplina

Construir autodisciplina y formar el hábito de comprometerse en

las 5 S mediante el establecimiento de estándares. Las 5 S pueden

considerarse como una filosofía, una forma de vida en nuestro

trabajo diario.

Beneficios de las 5 S

• Crea ambientes de trabajo limpios, higiénicos, agradables y seguros.

• Mejora sustancialmente el estado de ánimo, la moral y la motivación

de los empleados.

• Elimina las diversas clases de muda y libera espacio.

• Mejora la eficiencia en el trabajo y reduce los costo de operación.

• Reduce el movimiento innecesario, como caminar.

• Ayuda a los empleados a adquirir autodisciplina y a asumir un interés

real en Kaizen.

• Hace visibles los problemas de calidad.

Efectos Tangibles e Intangibles del Keizen

- Efectos

Tangibles.

Mayor participación en el mercado por lealtad de nuestros clientes y su recomendación a otros.

Mayor volumen de ventas.

Mayor rentabilidad.

Disminución del punto de equilibrio por disminución de gastos (sólo se hace lo que agrega valor).

Incremento de la competitividad.

Éxito en el desarrollo de nuevos productos.

Calidad mejorada.

Disminución de reclamos.

Reducción de costos por defectos.

Más sugerencias de los empleados.

Menos accidentes industriales. - Efectos

Intangibles.

Participación de todos en la administración.

Mayor sensibilidad hacia la calidad y solución de problemas.

Calidad mejorada del trabajo.

Relaciones humanas mejoradas.

Antecedentes

Los Círculos de Calidad tuvieron su nacimiento en Japón

a comienzos de la década de los 50's, después de la II

Guerra Mundial. Para ese entonces, los productos que Japón vendía

al mundo eran muy baratos pero también muy malos, en cuanto a

calidad se refiere. Los japoneses observando esto, se pusieron la meta

de mejorar la calidad de sus productos, tratando de mantener los precios

bajos y una de las herramientas que introdujeron, aparte del control

de calidad como tal, para lograrlo es lo que hoy conocemos como círculos

de calidad.

Para mediados de la década de los 90's, existían más

de 1.1 millones de círculos de calidad en el Japón, de

los cuales hacían parte más de 11 millones de trabajadores.

Los círculos funcionaron en el Japón, para la muestra dos

botones, Toyota y Sony, hoy líderes en el mercado y disfrutando

de un gran prestigio, pero a occidente los círculos llegaron ya

entrados los 70's, en los EE.UU. se creó el primer círculo

de calidad en 1973 y en Europa fue sólo hasta 1978. De ese tiempo

a la actualidad los círculos se han popularizado, así como

la búsqueda de la calidad en las empresas. Su gran acogida, se

debe al componente de participación que agregan a las tareas de

Control de Calidad, ya que permiten que los trabajadores se involucren

en los problemas y propongan soluciones a los mismos, además propician

la integración y generan mejores ambientes de trabajo, lo cual,

en muchos casos, incrementa la productividad.

¿QUÉ SON?

Un círculo de calidad es un grupo pequeño de empleados

que realizan tareas similares y que voluntariamente se reúnen

con regularidad, en horas de trabajo, para identificar las causas de

los problemas de sus trabajos y proponer soluciones a la gerencia

Hay múltiples definiciones de lo qué son los círculos

de calidad, pero todas hablan de los mismos componentes: grupo, voluntario,

detectar problemas, buscar y proponer soluciones, participación

del trabajador, etc... De esta manera, creo que la definición

más adecuada de un círculo de calidad es:

Grupo pequeño de empleados que realizan tareas similares y que

voluntariamente se reúnen con regularidad, en horas de trabajo,

para identificar las causas de los problemas de sus trabajos y proponer

soluciones a la gerencia

Características

Los círculos de calidad comparten unos mismos rasgos, la unión

de estos rasgos son los que los hacen benéficos para la organización

y son:

• Tamaño: deben tener mínimo 4 y máximo 15 miembros,

el número ideal se situaría cerca de los 8.

• Periodicidad: se reúnen a intervalos fijos, lo ideal es una vez

por semana.

• Integrantes: deben estar bajo el mando o control de la misma persona

quien a su vez también participa.

• Participación: aunque el jefe haga parte del grupo, no es él

quien toma las decisiones, es el grupo quien lo hace. El grupo decide sobre qué problemas

o proyectos trabajará y no la gerencia. Las decisiones no se toman por

votación (mayorías) sino por consenso.

• Voluntariedad: los círculos no se imponen, es cada trabajador

quien decide si participa o no.

• Remuneración: el tiempo que dedican los trabajadores a los círculos

es remunerado por la empresa.

• Capacitación: los miembros deberán recibir capacitación

permanente para que puedan participar de forma adecuada

• Compromiso: la dirección de la organización debe estar

comprometida con los círculos y debe proporcionar la asistencia y asesoría

necesarias a los grupos.

• Permanencia: los círculos no se estructuran para arreglar problemas

y luego se desarticulan, deben permanecer en el tiempo, procurando siempre su

mejoramiento y el de la empresa.

• Evaluación: como lo que no se mide no se mejora, los círculos

deberán también ser evaluados.

Objetivos de los Círculos de Calidad

- Reducir los errores y aumentar la calidad.

- Generar más efectividad en los resultados.

- Promover el involucramiento en el trabajo.

- Incrementar la motivación.

- Crear una actitud para prevenir problemas.

- Crear la capacidad de resolver problemas.

- Mejorar la comunicación.

- Desarrollar relaciones más armoniosas entre jefes y subordinados.

- Establecer un genuino ambiente de higiene y seguridad.

- Promover el desarrollo personal.